OEE solo importa si estás en el lado de la producción del negocio, ¿verdad? Mejorar el resultado final es primordial para el crecimiento del negocio, al igual que la mejora continua. La implementación de un OEE y un programa de mejora continua puede tener un impacto positivo en la eficiencia de su producción y reducir costos. Así que analicemos cómo las métricas basadas en OEE y el uso de programas de CI (Mejora Continua, por sus siglas en inglés) pueden ayudarle a:

- Disminuir el desperdicio y el costo.

- Proporcionar justificaciones basadas en hechos para nuevos equipos.

¿Cómo puede usar exactamente OEE para realizar estas mejoras?

Disminución de residuos/costes

El uso de métricas OEE y un programa de CI puede ayudarlo a aumentar la producción. Sin embargo, el valor de aumentar la producción se basa en una suposición importante: que puede vender todas las unidades adicionales producidas. Pero ¿y si ese no es el caso, qué tipo de ganancia financiera se puede obtener?

Producir de manera más eficiente, incluso si no tiene necesidad existente de producir más, significa que puede disminuir el desperdicio y el costo, produciendo un beneficio significativo en las siguientes áreas:

Menos mano de obra: Una producción más eficiente puede permitirle disminuir las horas extras, especialmente si puede arreglar líneas o productos que muestran una variación diaria significativa. Con el tiempo, puede permitirle consolidar la producción, cerrar líneas de peor rendimiento y reducir la cantidad de mano de obra total de la planta.

Menos costos de mantenimiento: comprender la causa raíz detrás de sus eventos de tiempo de inactividad más grandes puede permitirle abordar estos problemas de manera proactiva y reducir la cantidad de ocurrencias que requieren intervención de mantenimiento. Si bien puede haber algunos costos iniciales adicionales a corto plazo, conducirá a una reducción de las piezas relacionadas con el mantenimiento y los costos de mano de obra. Incluso si considera que sus costos totales de mano de obra de mantenimiento son en su mayoría fijos, obtener una mayor eficiencia producirá un beneficio financiero.

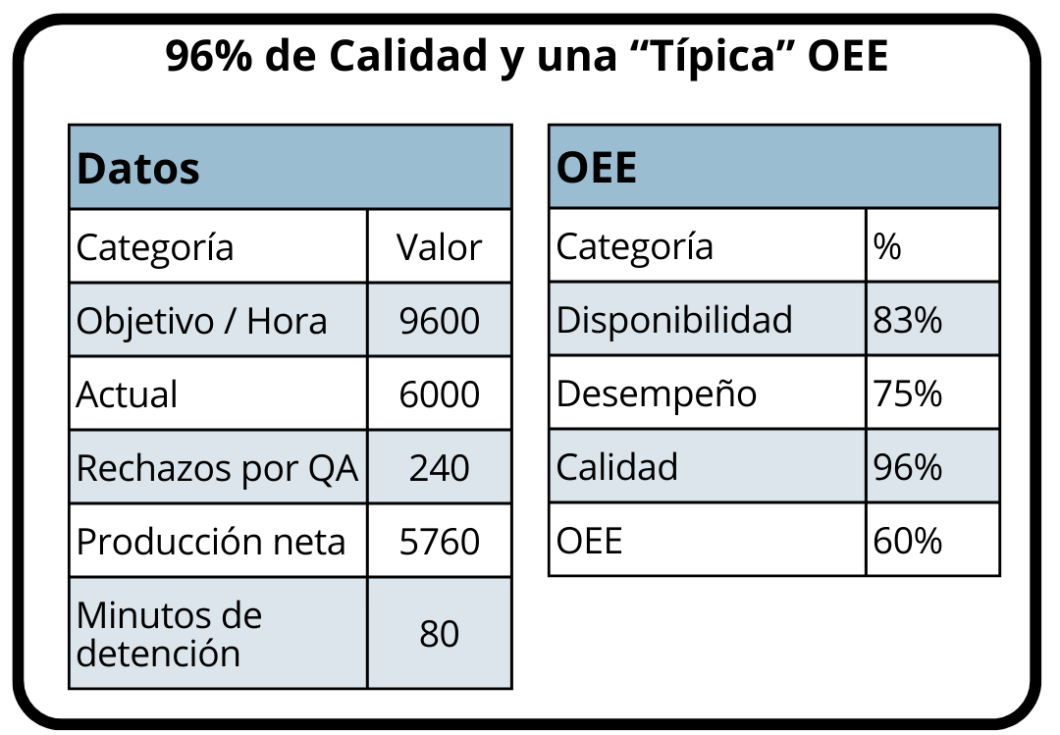

Menos desperdicio, mejor calidad: El producto rechazado tiene un costo asociado, ya sea mano de obra de retrabajo o desecho de empaque / producto. En el siguiente escenario, un plan de OEE e IC que podría producir un 96% de calidad, generaría un ahorro de 240 unidades por los costos asociados para cada unidad de ese producto.

Este ejemplo (un turno de 8 horas sin tiempo de inactividad planificado) muestra el impacto de la producción adicional, centrándose en la producción neta, que siendo de 5.760, está 2.840 unidades por debajo de lo que se está apuntando para el turno.

Justificación basada en hechos para nuevos equipos

Todas las empresas productoras han experimentado la “lucha” que existe dentro del proceso de solicitud de adquisición de capital. En producción generalmente están predispuestos a tener equipos más nuevos y de más capacidad, mientras que en finanzas se encargan de garantizar que el capital se asigne, según sea necesario, con un retorno de la inversión adecuado. Este proceso se vuelve más oneroso cuando no hay un conjunto estandarizado y objetivo de datos en el que las operaciones y las finanzas puedan alinearse. OEE puede proporcionar estos datos. Cuando los datos se estandarizan, recopilan y combinan con detalles subyacentes que deben capturarse como parte de su programa de CI, se revela una respuesta clara a si se necesita nuevo capital.

Exploremos dos ejemplos:

Aumento de la capacidad del equipo: Cuando se requiere una producción adicional de la planta, revisar los puntajes de OEE para la planta y las líneas de producción individuales para tener una idea de qué tan cerca está del 100% es un buen indicador inicial. Los puntajes en los años 50 y 60 ciertamente indicarían que las mejoras de eficiencia son probablemente una mejor ruta que un desembolso de capital. Con la OEE de “clase mundial” probablemente tendría que realizarse un análisis sobre cuán realista podría ser lograr una mayor ganancia sustantiva. Los puntajes superiores al 90% son una buena indicación de que la adquisición de capital adicional probablemente esté justificada.

Pero es importante recordar que el contexto para OEE es el tiempo de producción planificado, por lo que antes de adquirir más equipos, debe responder a la pregunta “¿Debo o puedo simplemente planificar más tiempo de producción?”. Para este tipo de decisión, se puede utilizar una variación de OEE llamada Total Effective Equipment Performance (TEEP). TEEP agrega un cuarto componente a la ecuación OEE, que es el porcentaje de tiempo de producción planificado frente a la cantidad total de tiempo en el día. Conocer este valor puede resaltar los activos que están siendo subutilizados durante los turnos existentes. Si ese número también es relativamente alto, y aún no es una operación de 3 turnos, deberá considerar si agregar otro turno. Por supuesto, los cambios adicionales vienen con gastos adicionales que deben compararse con el costo del nuevo capital. Si bien los datos de OEE jugarían un papel mínimo en ese cálculo, tener un sistema de medición de OEE en su lugar puede guiar a las diversas partes interesadas a través del proceso de decisión para que lleguen a este punto alineados.

Reemplazo de equipos existentes: las mediciones de OEE pueden arrojar luz sobre equipos que continuamente tienen un rendimiento inferior. Los puntajes de disponibilidad consistentemente bajos indicarían averías frecuentes y justificarían nuevos equipos. La decisión final requeriría datos adicionales del programa de IC sobre las causas de las fallas y si se han agotado todas las acciones razonables para mejorar el tiempo de actividad. Existe un ejemplo corolario para cuando hay números de rendimiento bajos, lo que demuestra que el equipo tiene demasiado desgaste para producir a sus tasas objetivo.

Puede utilizar las métricas de OEE y un programa de CI para impactar positivamente en sus resultados. Ya sea que se trate de disminuir el desperdicio en las áreas de mano de obra, mantenimiento y calidad, o encontrar una justificación clara para el gasto de capital, existen claros beneficios financieros para embarcarse en un viaje de mejora operativa. Sin embargo, no hay necesidad de dejarse intimidar, existen herramientas y recursos disponibles, como las soluciones de productividad de Videojet Connect™, que pueden simplificar el proceso de recopilación de datos y permitirle utilizar sus datos de producción para impulsar la eficiencia y la mejora operativas.

Featured Downloads

Continuous Improvement Program white paper

Contáctenos

Atención y ventas: +56-2-24762868

Asistencia técnica: +56 2 2476-2805